様々な業界において、製品の軽量化を求める需要が高まっています。そうした中、製品の軽量化を実現する方法として、ダイカストの薄肉化技術が注目されています。こちらの記事では、そのダイカストの肉厚についてご紹介いたします。

ダイカストが薄肉化に向いている理由

ダイカストが薄肉化に向いている理由には、主に下記の2点が挙げられます。

①高い剛性でかつ、薄肉化が可能

ダイカストは、溶融金属を金型に流し込み圧入することで鋳物を生産する加工方法です。そのため、薄肉部分の強度を保つためのノウハウや、剛性対策を行った金型を製作することが重要です。日本は、その金型の製造技術が非常に優れているため、高い剛性でかつ、薄肉化を実現することが可能です。

②工法の特性から、複雑形状でも薄肉化が可能

上述の通り、溶融金属を金型に流し込み圧入する工法のため、複雑形状であったとしてもしっかりと充填させることが可能です。また亜鉛合金など、流動性のよい材質を選定することで、高い強度を保ったまま、複雑な形状の薄肉化を実現することができます。

ダイカスト加工センターにおける、ダイカストの最小肉厚

実際に当社では、以下のような薄肉化実績がございます。

・アルミダイカスト:最小肉厚0.3mm

・亜鉛ダイカスト:最小肉厚0.8mm

・マグネシウムダイカスト:最小肉厚0.8mm

ダイカストの製品事例

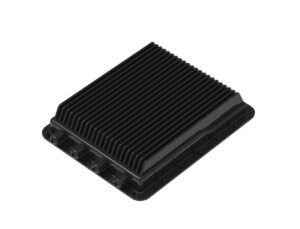

充電器用ダイカストケース

こちらは、二輪やドローン、セニアカーなどの輸送機器に用いられる充電器用のケースです。

フィンが深くかつ、斜めの形状であるため流動性が悪く、サイクルも長くなってしまう分、製品コストが上がってしまうことが、当初課題としてありました。そこで、フィン形状をまっすぐにすればコスト低減可能であることを当社よりご提案し、実際にコストダウンを実現できました。

ダイカストのことなら、ダイカスト加工センター .comにお任せください!

今回は、ダイカストの肉厚についてご紹介いたしました。

当社では、ダイカストの金型設計・製作から機械加工、表面処理まで一貫対応しています。国内外の自動車部品や住宅設備メーカー様向けに、ダイカスト品を納入してきた実績を基に、最適な材料選定や、ダイカストへの工法転換など様々な提案を行っております。アルミを始め、亜鉛とマグネシウムのダイカストにも対応可能です。

ダイカストに関して、お困りごとがございましたら、お気軽にご連絡ください。

最後までお読みいただき、ありがとうございました!