ダイカストは、金型の中に金属の溶湯を高速で充填し、高い圧力をかけて冷却させ、精度の高い鋳物を短時間で大量生産する鋳造方法です。今回は、ダイカスト製品ができるまでの流れについてご紹介いたします。

目次

① ダイカストとは?

④ ダイカストのことならダイカスト加工センター.comにお任せください!

ダイカストとは?

ダイカストとは鋳造方式の一つで、鋳型(金型)の中に溶かした金属を高速で充填し高い圧力をかけることで精度の高い鋳物を短時間で生産する鋳造方法です。

ダイカストは高い量産性と精度を有しているため、自動車関連や家電用品、OA機器などで幅広く使われています。また、素材としてはアルミニウム合金、亜鉛、マグネシウム合金、銅合金などが主に使用されています。

こちらの記事では、ダイカストの製品が実際できるまでの鋳造作業の流れをご紹介いたします。

ダイカストの鋳造作業の流れ

ダイカストの鋳造作業は、主に以下のステップに分けることができます。

①原材料を溶解・保温する

ダイカスト加工の最初のステップとして、まず鋳造用の原材料を溶解します。

溶解用の材料として使用されるのに、新塊、再生塊、リターン材、切り粉、スクラップなどがあります。

これらの材料を溶解する際に、材料の付着物の除去や水蒸気爆発を防ぐために乾燥させる必要があります。

材料が溶解した後、ダイカスト製品の品質を上げるため、脱滓(だっさい)処理や脱ガス処理が必要です。

②金型を清掃し、離型剤を塗布する

金型に溶湯を射出する前に、離型剤塗布を行います。

離型剤を塗布することによって、金型と溶湯が直接に接触することを妨げ、焼き付きや溶損を防止できま

す。

また金型を長時間使用すると、離型剤の残渣などのゴミが溜まり、製品の品質に影響を与える可能性があり

ます。

そのため、ダイカスト加工を行う前に、定期的に金型を清掃し、金型の状態を確認する必要があります。

③型締

離型剤を塗布した後は型締めとなります。型締めには、二つの注意点があります。

一つは、金型は使用中に温度が上昇するため、熱膨張が発生します。

そのため、型締力を常に確認する必要があります。

なお、金型を取り付ける際に、型締め力を80%程度に設定することが一般的です。

もう一つの注意点は金型の温度です。

アルミニウム合金ダイカストの場合、金型温度は150~250度が適切です。

300度を超えると、金型が焼き付きや型侵食が起こりやすいです。

また、120度以下の場合、水残りによる湯じわやガス欠陥が発生しやすくなります。

そのため、製品の材質や特徴を考慮した上で、適切な型締め力と温度設定を行うことが非常に重要とされて

おります。

④注湯

型締めの後は、注湯作業となります。

注湯作業とは、溶けた材料の溶湯を保持炉から射出スリーブへ注入する作業です。

注湯作業を行う際に、溶湯の温度を管理する必要があります。

溶湯の温度は、基本金属の種類によって変わります。

例えばアルミニウム合金は640~700度、亜鉛は390~430度、マグネシウム合金は630~68

0度が一般的です。

また、ショットタイムが長くなると、実際射出スリーブの溶湯温度が低下してしまいます。

温度を維持するため、給湯口を近くの低い位置で注湯するなどの工夫が必要です。

⑤射出、充填

射出スリーブに注湯した後は射出作業となります。

射出スリーブ内部の溶湯は、プランジャーチップの前進により金型キャビティに射出充填されます。

溶湯の射出方法は、ダイカストマシンの種類によって変わります。

ホットチャンバーマシンでは1段射出の場合が多いですが、コールドチャンバーマシンの場合、低速ー高速

の2段階での射出が行われます。

また、溶湯の充填が完了した後、鋳巣を減少させるため、プランジャーから金型内部に10~30msの高圧

をかける必要があります。

⑥キュアリング

次のステップはキュアリングとなります。

キュアリングとは、射出完了後、製品が取り出せるまで金型キャビティを閉じて冷却させることです。

この時間をキュアリングタイムと言います。

適切なキュアリングタイムの長さは、製品の形状や、大きさ、肉厚さによって異なります。

キュアリングタイムが長すぎると、熱収縮によって製品が押し出しにくくなります。

逆にキュアリングタイムが短すぎると、押し出しによって製品が変形する恐れがあります。

そのため、適切なキュアリングタイムを設定する必要があります。

⑦型開き、離型

設定したキュアリングタイムが経過すると、金型が自動的に開かれます。

この過程は型開きと呼びます。

その後押し出し装置によって金型からダイカスト製品が押し出されます。

押し出し装置は主に油圧式とバンパー式があります。

油圧式は、シリンダーに供給された油圧によって押し出しを行いますが、一方でバンパー式は、型開きの動

作を利用して、押し出し板を推して製品を押し出します。

⑧後処理

鋳造がおわってダイカスト製品を取り出した後、不要な部分を取り除いて出荷したり、機械加工や表面処

理を行ってから出荷される場合があります。

これらは後処理作業と呼ばれます。

後処理作業には、主にトリミング、鋳バリ取り、歪み取り、熱処理、機械加工、含浸処理、表面処理などが

あります。

ダイカスト加工センターの事例をご紹介!

それでは、実際にダイカスト加工の事例をご紹介したいと思います。

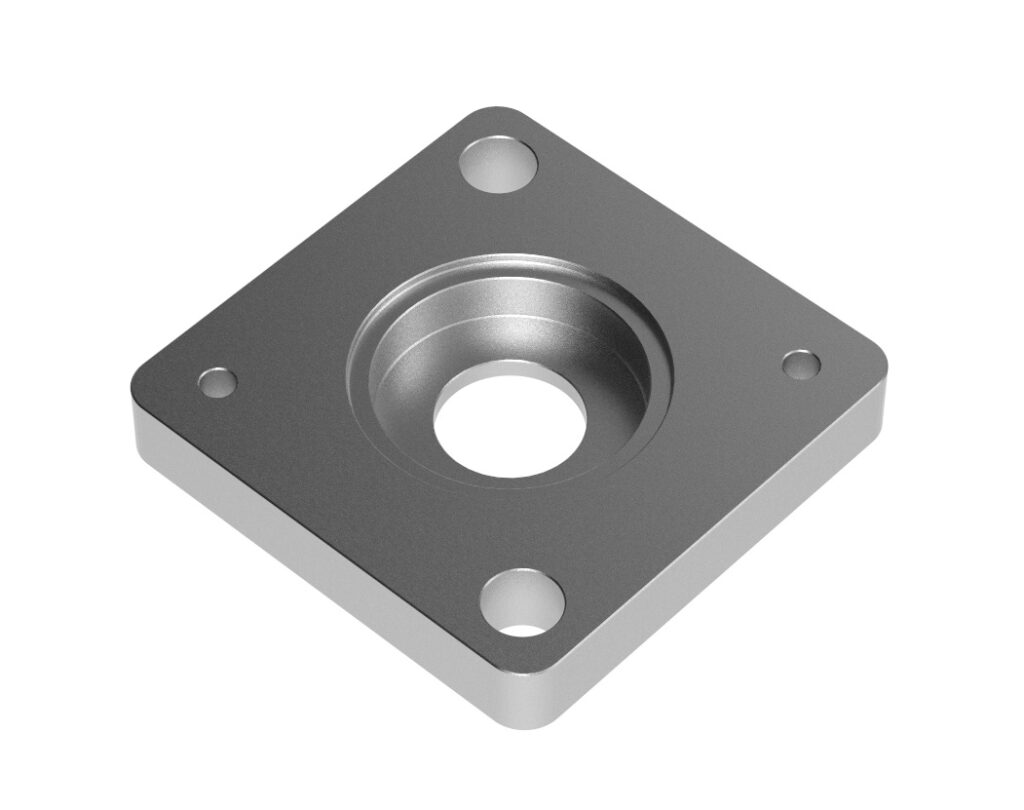

1)サーボモーター用ブラケット

こちらはサーボモータ用のブラケット品をダイカストにて加工した製品事例です。

協力メーカー様と共に、鋳造から三価クロメート処理、加工までを一貫生産いたしました。

150,000個と大量生産のご依頼でしたが、鋳造の際に4個取り金型を導入することによってコストダウンと短期間大量生産を実現いたしました。

なお、加工精度としてはh7公差(はめあい公差)に対応しております。

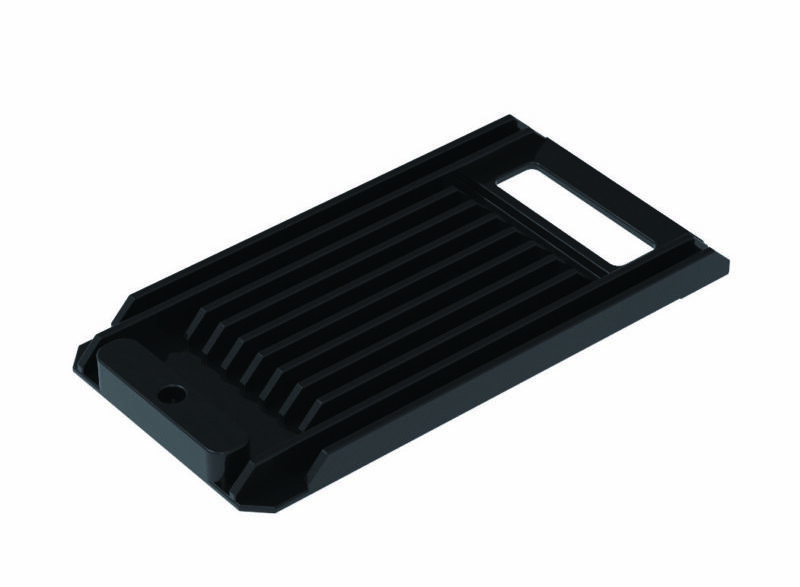

2)産業用ロボット向けヒートシンク

こちらは、産業用ロボットで使用されるヒートシンクです。

材料メーカー様が開発されたヒートシンク用のアルミ材(開発合金)を使用した製品で、アルミダイカストでありながらアルミ鋳物並みの放熱性を実現した事例でございます。

このように、様々な業界でダイカスト工法は選ばれております。

そのほかにも、ダイカスト加工センター.comでは様々な事例をご紹介しておりますので、ぜひご覧いただけますと幸いです。

ダイカストのことならダイカスト加工センター.comにお任せください!

今回はダイカスト製品ができるまでの流れについてご紹介させていただきました。

最後に、ダイカスト加工センター.comでは、ダイカストへの工法転換を通してVA・VEの実現をご提案しております。

ダイカストに関して、VA・VE提案・工法転換提案から試作・量産までワンストップで対応が可能なダイカスト加工センター.comまでお問い合わせください!

最後までお読みいただき、ありがとうございました!