ダイカストマシンは、主にコールドチャンバー方式と、ホットチャンバー方式の2種類があります。こちらの記事では、そのコールドチャンバー方式の特徴についてご紹介いたします。

コールドチャンバーの特徴

コールドチャンバー方式は、ダイカストマシンと保温炉が分かれており、射出部が溶湯の中ではなく外にあります。加熱されていないことからコールドチャンバーと呼ばれています。

射出部と保温炉が分かれているため、サイクルごとに溶湯をスリーブへ注湯しますが、鋳造圧力を高くすることができ、大型ダイカストマシンによる大型サイズの製品を製造することができるといった特徴があります。

コールドチャンバーによる生産の流れ

コールドチャンバーによる生産の流れは、以下のようになります。

①離型剤を塗布

焼き付きや溶損を防止し、抜け性(潤滑性)をよくするため、離型剤を塗布します。

②型締め

製品の材質や特徴を考慮し、適切な型締め力と温度設定が重要になります。

③注湯

溶湯をラドルや勺を使用し、保温炉から射出スリーブへ注入します。

④射出・充填

プランジャーの前進により金型キャビティに射出充填します。

⑤型開き、離型

溶湯が冷え固まると金型が開き、押出し装置によってダイカスト製品が押し出されます。

ダイカストの製品事例

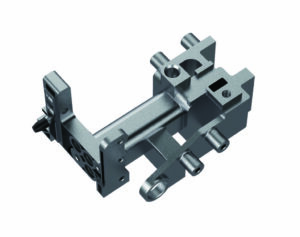

家電製品部品

こちらは、家電製品の中の機構部品として使用される亜鉛ダイカスト品です。

亜鉛ダイカストは、複雑な形状でも高い寸法精度を実現できます。また、亜鉛自体がアルミに比べて比重が大きく、剛性が高いので、強度を高く保ったまま薄肉化を行うことが可能です。

そのため、本事例のような機構部品のみならず外観部品としても幅広く用いられております。

ダイカストのことなら、ダイカスト加工センターにお任せください!

今回は、コールドチャンバーの特徴についてご紹介いたしました。

当社では、コールドチャンバー方式、ホットチャンバー方式両方のダイカストでの製作実績がございます。お客様の製品に応じて、最適なマシンを選定しています。

また、ダイカストの金型設計・製作から切削加工、その後の表面処理まで一貫対応しています。国内外の自動車部品や住宅設備メーカー様向けに、ダイカスト品を納入してきた実績を基に、最適な材料選定や、ダイカストへの工法転換など様々な提案を行っております。アルミのみならず、亜鉛とマグネシウムのダイカストにも対応可能です。

ダイカストに関して、お困りごとがございましたら、お気軽にご相談ください。

最後までお読みいただき、ありがとうございました!