製品部品の薄肉化を実現する部品加工方法として、ダイカスト加工が注目されています。 薄肉でありながら強度や剛性を保つ、複雑形状部品の薄肉化を実現できるダイカスト加工の特徴についてお伝えいたします。

目次

④ ダイカストのことならダイカスト加工センター.comにお任せください!

需要の高まる薄肉化

様々な業界や製品において、薄型化や軽量化を求める需要が高まっています。 薄型化や軽量化を実現するために、製品に使われる板金部品の肉厚をできるだけ薄くしたいという方も多くいらっしゃるのではないでしょうか?

ですが、薄肉化を実現しようとすると、肉厚を薄くすればするほど強度や剛性が弱くなってしまうことが難点として挙げられます。 また、複雑形状部品などにおいては、そもそも肉厚を薄くすること自体が難しいと言われており、既存の工法の延長線では限界を感じているとのお声を頂くこともあります。

そんなお悩みに対して解決の一手となるのが、ダイカストへの工法転換による薄肉化の実現です。

ダイカストが薄肉化に向いている理由

上記のように薄肉化が求められる中で、ダイカストが向いている理由は主に

①加工品の精度が高く、剛性も保ったまま薄肉化が可能

②工法の特性から、複雑形状でも薄肉化が可能

の2点が挙げられます。

①加工品の精度が高く、剛性も保ったまま薄肉化が可能

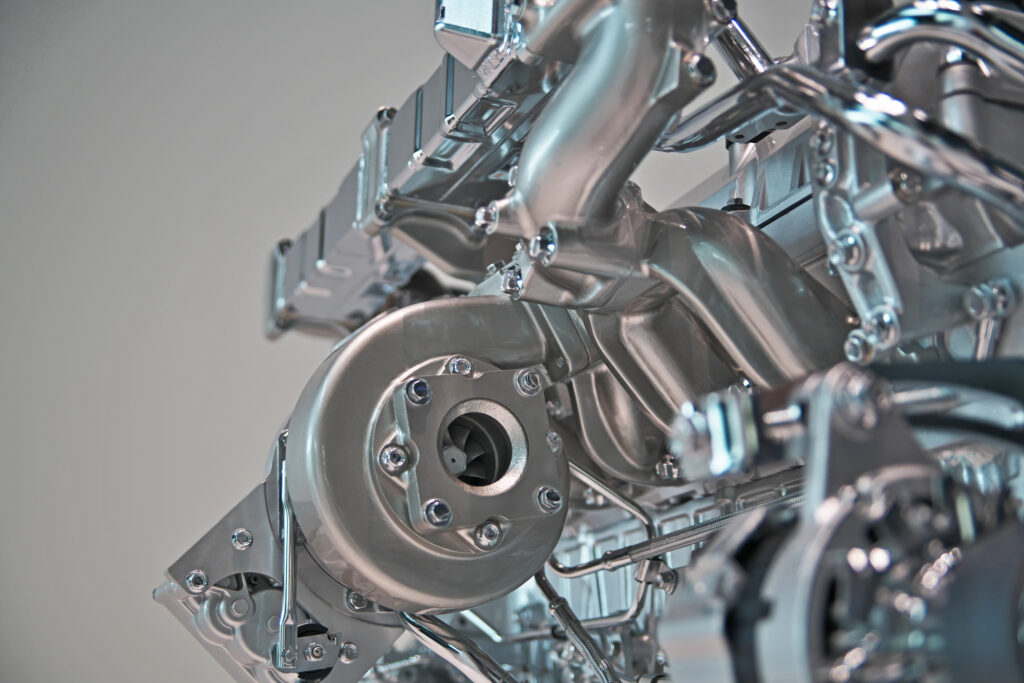

ダイカスト加工は鋳造技術の1つで、金属材料を溶融して金型に流し込み圧入することで鋳物を生産する

加工方法です。 そのため金型を精度高く製造することで加工品の精度を高めることができ、剛性が高いとい

う特徴を有しております。

②工法の特性から、複雑形状でも薄肉化が可能

上述の通り、溶融した金属を金型に流し込み圧入する工法のため、複雑形状であったとしてもしっかりと

充填させることが可能です。 金型さえ作ってしまえば、薄肉部品の量産も可能です。

また、湯流れのよい亜鉛など適切な材料を選定することで、より複雑形状においても、強度や剛性を保ったままでの薄肉化の実現が可能となります。

当社でも、薄肉化のご提案は数多く実施しており、様々な業界の方からご依頼を頂いております。

ダイカスト加工センター.comの事例をご紹介!

それでは、実際にダイカスト加工で薄肉化を実現した事例をご紹介したいと思います。

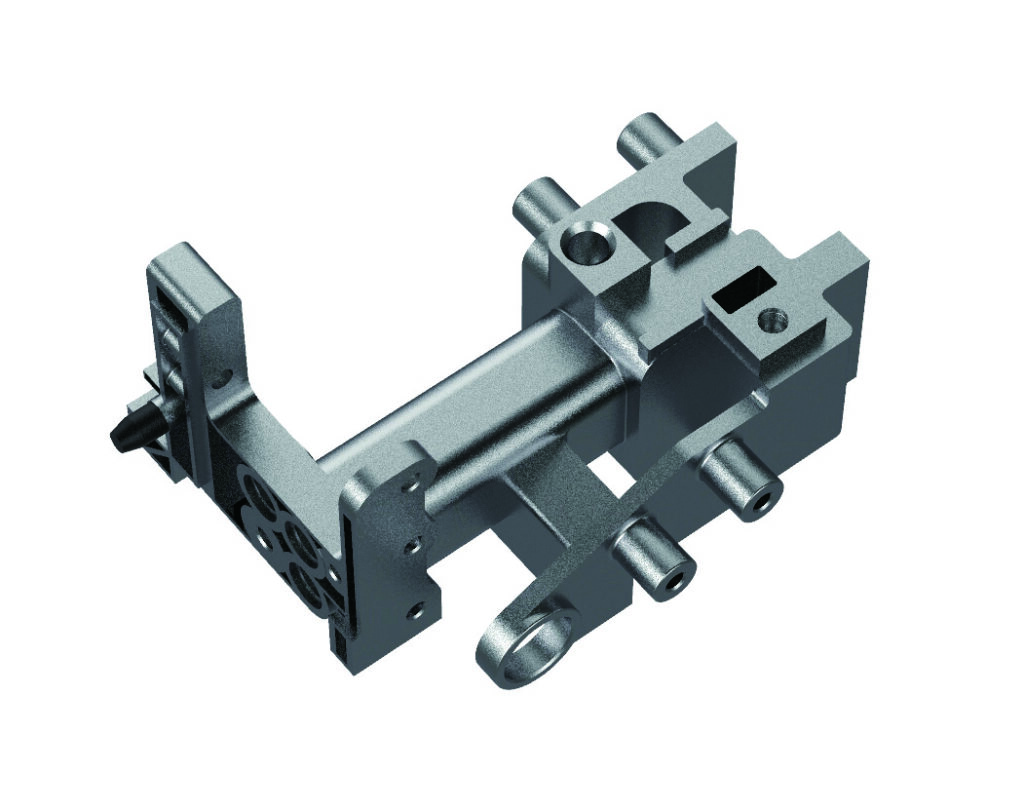

1)家電製品部品 亜鉛ダイカスト加工

こちらは、家電製品の中の機構部品として使用されるダイカスト加工品です。

アルミに比べて比重が大きく剛性の高い材質でありますので、強度を高く保ったまま薄肉化を行うことが可能でした。

また、こちらの事例についてはボスのインサート加工も合わせて行っております。

2)亜鉛ダイカスト ハーネスカバー

こちらは亜鉛を材料に使用してダイカスト加工で製作しましたケースで、用途は業務用大型プリンターのハーネスカバーになります。

ダイカスト加工後に表面処理・塗装を行った上で、表面にシールを貼って外観部品として使用されます。

このように、様々な業界でダイカスト工法は選ばれております。

そのほかにも、ダイカスト加工センターでは様々な事例をご紹介しておりますので、ぜひご覧いただけますと幸いです。

ダイカストのことならダイカスト加工センター.comにお任せください!

今回はダイカストへの工法転換によって得られる薄肉化のメリットについてご紹介させていただきました。

金属を溶融し、金型に流し込んで圧入する工法だからこそ、複雑形状であっても、強度や剛性を保ったまま薄肉化を実現することができます。

板金部品を中心に、部品の薄肉化を検討されている方は、ぜひダイカストへの工法転換もご検討ください。

最後に、ダイカスト加工センター.comでは、ダイカストへの工法転換を通してVA・VEの実現をご提案しております。

ダイカストに関して、VA・VE提案・工法転換提案から試作・量産までワンストップで対応が可能なダイカスト加工センター.comまでお問い合わせください!

最後までお読みいただき、ありがとうございました!